ИННОВАЦИОННЫЕ РОССИЙСКИЕ ДРОБИЛЬНО-ПЕРЕГРУЗОЧНЫЕ УСТАНОВКИ ДЛЯ ГОРНОЙ ПРОМЫШЛЕННОСТИ: СПЛАВ НАУЧНОЙ И ИНЖЕНЕРНОЙ ШКОЛ УРАЛА

Журавлев А.Г. ИГД УрО РАН

Повышение производственной мощности и эффективности современных горнодобывающих предприятий требует внедрения соответствующих видов транспорта. Данная проблема тем более актуальна с учетом неуклонного повышения глубины открытой разработки месторождений, которая в настоящее время по железорудной отрасти превысила в среднем 300 м. Доставка руды с такой глубины карьерными автосамосвалами требует больших затрат дизельного топлива и иных ресурсов, что в конечном итоге ограничивает рентабельную глубину освоения месторождений, а значит вынуждает оставлять в недрах часть полезных ископаемых, добыча которых убыточна.

Зарекомендовавшим себя решением данной проблемы является внедрение циклично-поточной технологии транспортирования (ЦПТ), при которой доставка руды обходится дешевле и осуществляется комбинированно: в рабочей зоне нижней части карьера – карьерными автосамосвалами до перегрузочного пункта, а далее – более дешевым и высокопроизводительным конвейерным транспортом. Известно, что внедрение дробильно-конвейерного комплекса обеспечит повышение производительности и снижение себестоимости доставки руды из карьера на поверхность на 15-25%. Сердцем ЦПТ является дробильно-конвейерный комплекс (ДКК), а его головной частью, определяющей производительность и эффективность рудоподготовки – дробильно-перегрузочная установка (ДПУ).

ИГД УрО РАН традиционно занимается вопросами разработки и совершенствования циклично-поточной технологии для карьеров, в частности за несколько десятилетий разработаны схемы размещения ДКК в карьерах, обоснованы их технологические параметры и технические требования, разработаны компоновки и испытаны несколько десятков опытных установок. В рамках фундаментальных исследований обоснованы конструкции и схемы развития горных работ с применением крутонаклонных конвейеров различных типов.

С течением времени развиваются технологии машиностроения и сегодня появились возможности создания установок высокой производительности, которые востребованы горняками в связи с углублением карьеров и началом освоения месторождений в сложных горно-геологических условиях.

Важной вехой на современном этапе является участие ИГД УрО РАН с 2020 года в промышленных проектах создания линейки первых российских дробильно-перегрузочных установок производительностью 5000-7200 т/ч в перемещаемом исполнении, полностью базирующихся на металлоконструкциях (до настоящего времени наиболее распространены ДПУ на железобетонных конструкциях). Работа выполняется в сотрудничестве с ПАО «Уралмашзавод» (головной разработчик и заказчик) в интересах конечных потребителей данной машиностроительной продукции – горнодобывающих предприятий России и ближнего зарубежья.

Уралмашзавод в рамках данного направления является комплексным поставщиком оборудования ДКК, интегратором проектных (машиностроительная часть), опытно-конструкторских работ и изготовителем большей части оборудования. ИГД УрО РАН обеспечивает научно-технологическую часть работы, результатом которой являются выдаваемые машиностроителям исходные технологические и компоновочные требования на разработку металлоконструкций ДПУ, проектирования/заказа технологического оборудования, приспособлений для ее технического обслуживания и ремонта, систем обеспечения рабочей среды и микроклимата (аспирация, пылеподавление, вентиляция и т.п.), а также систем автоматизированного управления.

При проектировании была поставлена непростая задача создания первых в России высокопроизводительных ДПУ на несущих металлоконструкциях, с единственной головной дробилкой (ранее для такого уровня производительности применялись не менее 2 дробилок), которые могут быть перенесены по мере развития горных работ на новое место с частичной разборкой, отвечающие требованиям высокой надежности и автоматизации. При этом времени на разработку и испытание опытных образцов не было исходя из потребностей скорейшего ввода в эксплуатацию по потребностям горного производства. В то же время применение ДПУ должно обеспечиваться в широком диапазоне температур -40…+45°С и в условиях высокой сейсмичности (до 8 баллов) при неуклонном обеспечении безопасности работы как для персонала, так и для окружающей среды.

Учитывая это рабочей командой проекта в составе специалистов Уралмашзавода и ИГД УрО РАН были выработаны соответствующие принципы проектирования:

- резервирование оборудования по производительности и надежности;

- высокий уровень автоматизации не только основного технологического процесса, но и контроля состояния оборудования;

- сценарный подход при оценке нештатных и аварийных режимов (в расчет по прочности принимается наихудший сценарий) и учет комбинированных нагрузок;

- применение компьютерного моделирования для обоснования проектных решений как в части геотехнологии, так и в части металлоконструкций и технологического оборудования.

Для решения задач моделирования ИГД УрО РАН разработаны соответствующие методики и алгоритмы, позволившие определять:

- динамику загрузки и разгрузки приемного бункера с учетом неравномерности прибытия автосамосвалов и колебаний производительности дробилки в зависимости от изменения гранулометрического состава и крепости пород;

- динамику заполнения и опорожнения разгрузочного бункера;

- заполняемость бункеров (форму насыпи руды с учетом ее свойств и геометрии металлоконструкций);

- динамику выгрузки руды питателями;

- ударные нагрузки от разгружаемой горной массы, вывала горной массы из тела уступа, в который встроена ДПУ и т.п.

Серьезным вызовом стала необходимость создания ДПУ в условия санкционных ограничений по международной кооперации. Уралмашзавод, а также ряд российских поставщиков комплектующего оборудования с честью выдержали испытание, в короткие сроки самостоятельно разработав и запустив в производство уникальное оборудование:

- производительный бутобой тяжелого типа с трехсекционной стрелой (традиционно применяются двухсекционные более легкого класса) и мощным гидромолотом;

- полноповоротный электрогидравлический консольный кран грузоподъемностью 110 т с большой зоной действия до 22 м (в зарубежных аналогах применяются краны со стрелой в 2 раза меньше и грузоподъемностью до 80 т), что обеспечивает удобное и быстрое обслуживание оборудования ДПУ без привлечения дополнительной техники;

- пластинчатый питатель тяжелого типа с высокой производительностью 6000 т/ч;

- аспирационная установка, обеспечивающая комфортные и безопасные условия труда за счет пылеудаления из зон присутствия персонала.

Это стало возможным благодаря напряженной работе и кооперации научных, проектных, машиностроительных и горнодобывающих организаций.

Важно, что ДПУ разработаны на самом современном уровне: их работа автоматизирована начиная от управления производительностью дробилки и пластинчатых питателей в зависимости от гранулометрического состава, уровней руды в приемном и разгрузочном бункерах, забутовки разгрузочных течек питателей, скорости конвейера и заканчивая автоматическим включением распылителей пылеподавления при разгрузке автосамосвалов в приемный бункер. Операторам дробильно-конвейерного комплекса обеспечены комфортные условия труда с шумо- и виброизоляцией, климатической системой, выводом всей информации о его работе на мониторы, в том числе от разветвленной системы видеонаблюдения. За качеством дробленой руды постоянно «следит» система с автоматическим гранулометром и анализатором содержания металла в руде, по сигналам которого регулируются параметры работы дробилки для обеспечения стабильного качества.

В настоящее время в производстве на Уралмашзаводе находятся несколько дробильно-перегрузочных установок, уже отгружено более 2500 тонн металлоконструкций и оборудования ДПУ горнодобывающим предприятиям: Михайловский ГОК, Алмалыкский горно-металлургический комбинат.

Реализация проекта уже дает не только производственный, но и заметный социальный эффект: создано большое количество новых рабочих мест на Уралмашзаводе, загружаются производственные мощности подрядных организаций по изготовлению металлоконструкций и вспомогательного оборудования как в Уральском регионе, так и за его пределами, обеспечиваются работой строительно-монтажные организации, развиваются проектно-инженерные компании за счет заказов на высокотехнологичное оборудование. После запуска ДКК в работу будут также обеспечены новые рабочие места на горнодобывающих предприятиях с высокой производительностью и при этом снижена себестоимость продукции, что обеспечит их большую экономическую устойчивость в условиях нестабильности.

Создание линейки оборудования такого масштаба требует тысячи тонн металла, привлечения сотен специалистов и рабочих, развитие научно-инженерных школ, обновления и развития производственных мощностей. Это в конечном итоге влечет заказы и для смежных отраслей (станкостроения, металлургия и др.). А это уже не просто импортозамещение, но опережающее развитие отечественных инновационных технологий и компетенций.

Работа над развитием линейки дробильно-перегрузочных установок продолжается ИГД УрО РАН и ПАО «Уралмашзавод», что позволит обеспечить технологический суверенитет России по следующим направлениям:

- стационарные ДПУ с комбинированными несущими конструкциями (железобетонное сооружение и опорные металлоконструкции, доля которых в общем объеме не более 50%);

- сборно-разборные перемещаемые ДПУ тяжелого типа полностью на несущих металлоконструкциях;

- полностью металлические полумобильные ДПУ (перемещаются целиком специальным гусеничным транспортером при частичном демонтаже оборудования).

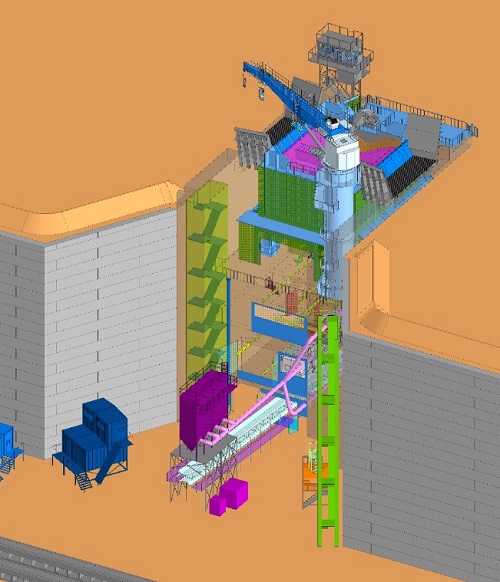

Рисунок 1 – Модель стационарной дробильно-перегрузочной установки, встроенной в уступ карьера

Рисунок 2 – Строительство ДПУ-6500 на Алмалыкском горно-металлургическом комбинате (Республика Узбекистан)

Main menu

- Новости

- Об институте

- Структура

- Дирекция

- Научные подразделения

- Ученый совет

- Диссертационный совет

- Академия горных наук

- НП "Горнопромышленная ассоциация Урала"

- Совет молодых ученых

- Ведущие сотрудники

- НОЦ «Геотехнологии»

- Аспирантура

- Научная библиотека

- Профсоюзный комитет

- Инновации

- Конференции

- Проекты

- Издания

- Видео

- Вакансии

- About Us

Оценка результативности

- Во исполнение Распоряжения ФАНО России от 25.04.2017 № 111 и согласно письму ФАНО России от 04.05.2017 № 007-18.2-11/МК-138 о внеочередной оценке организациям, Институт горного дела УрО РАН предоставляет в ФАНО России сведения для экспертной оценки результатов деятельности за отчетный период (в приложенном файле в формате .pdf).

Новости науки CNews

- Когда и как водород попал на Землю? Крупнейший на планете резервуар — прямо у нас под носом

- Почему наступают ледниковые периоды? Ученые назначили козлом отпущения Марс

- Новое исследование показывает, что человеческий мозг работает на автопилоте две трети дня

- 14 000 лет назад волчонок съел кусок шерстистого носорога — это помогло раскрыть тайну вымирания гигантов ледникового периода

- Дирижабли поднимут квантовые центры обработки данных в стратосферу — зачем это нужно?